Pochopení funkce převodových ventilů v mechanických systémech

Ventily převodovky hrají důležitou roli při řízení průtoku a tlaku kapaliny jak v průmyslových zařízeních, tak v hydraulických převodových systémech. Fungují jako ovládací prvky, které regulují přenos hydraulického oleje nebo mazací kapaliny v převodových mechanismech. Řízením směru kapaliny a udržováním vyvážených úrovní tlaku zajišťují ventily převodovky hladký přenos točivého momentu, minimalizují ztráty energie a zvyšují stabilitu systému. Ve složitých průmyslových strojích přispívají tyto ventily k řízení zatížení a přesnosti řazení, takže jsou nepostradatelné pro moderní hydraulické a mechanické systémy.

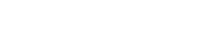

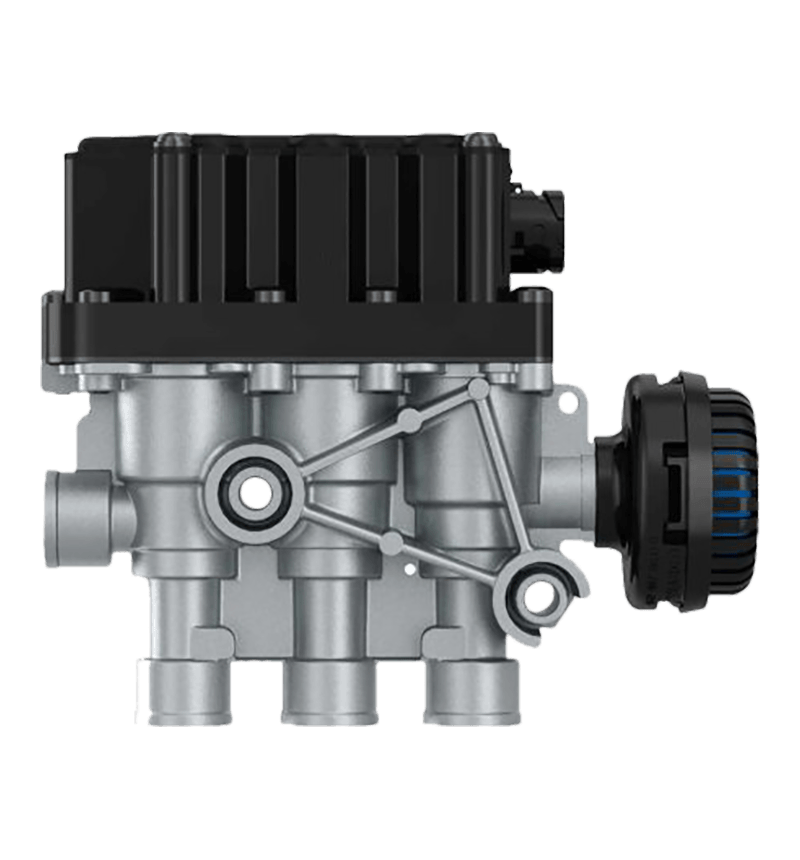

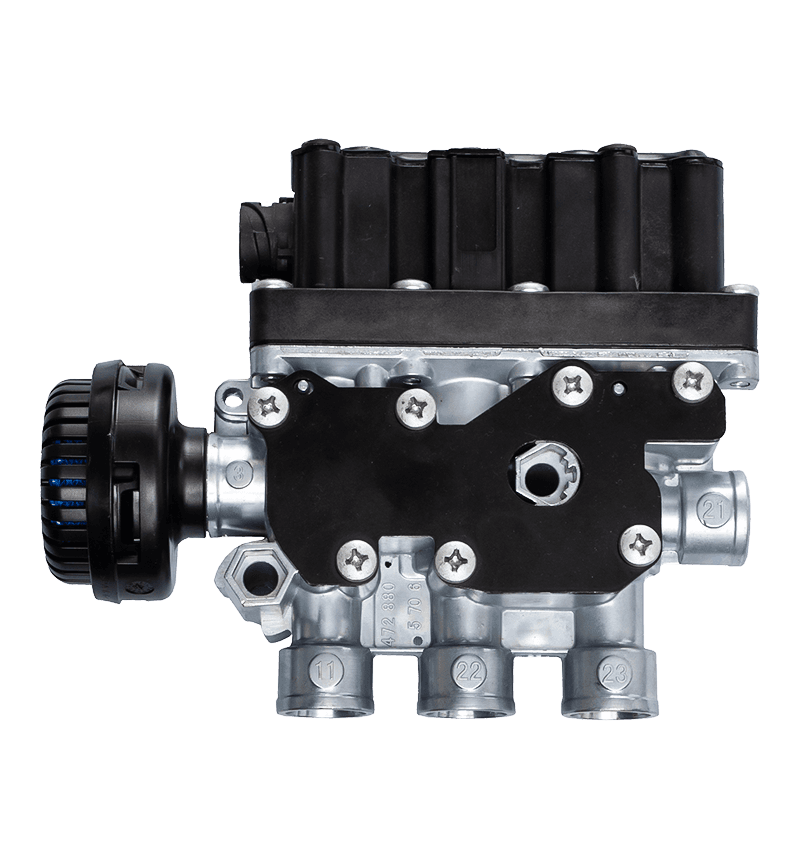

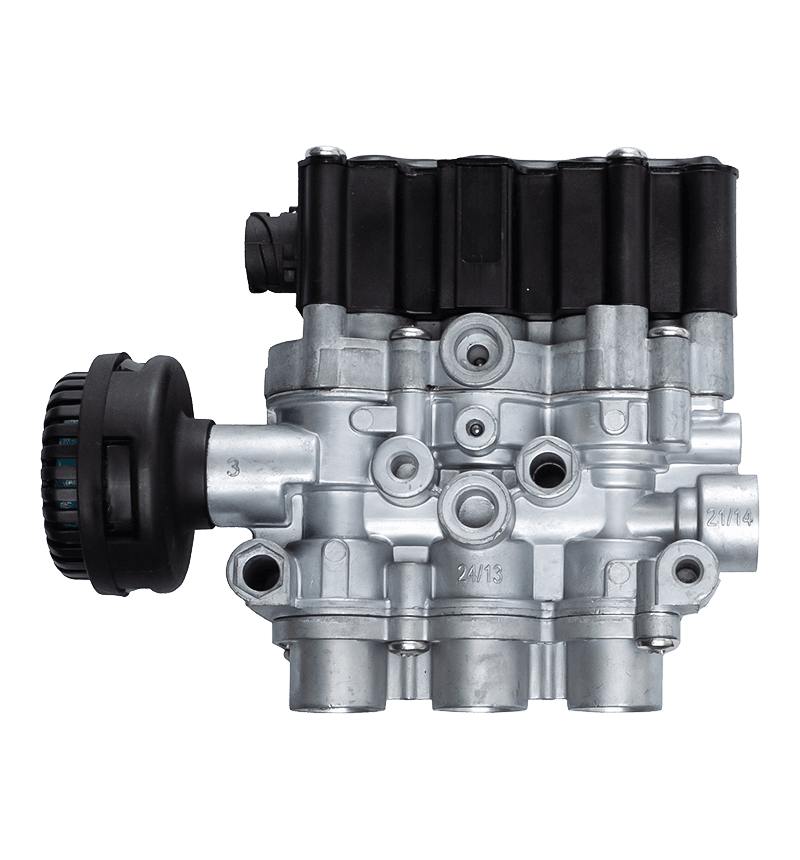

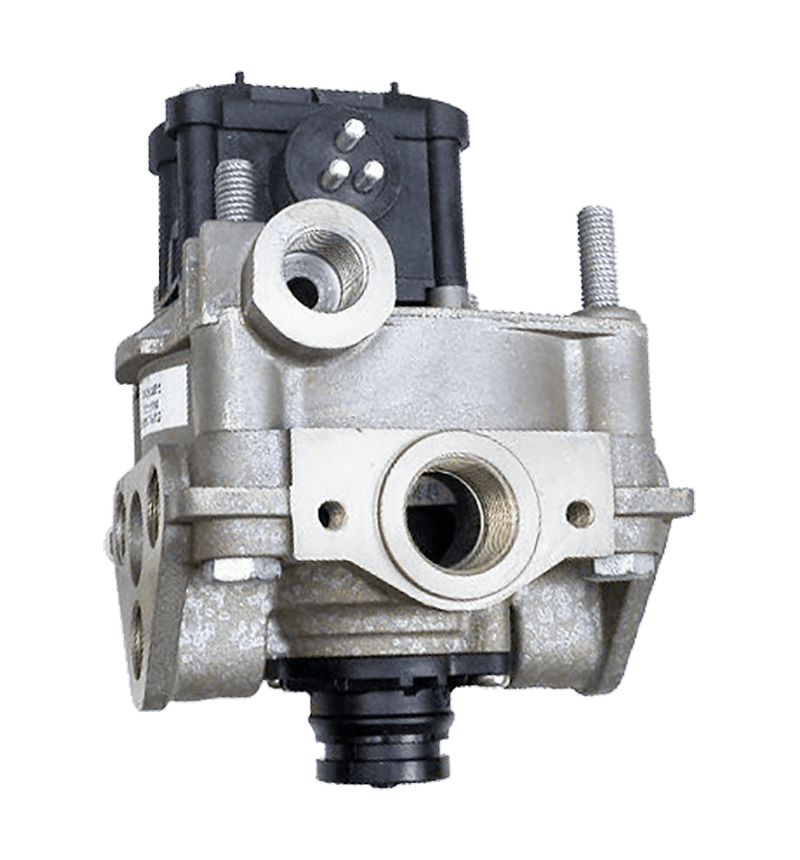

Konstrukční charakteristiky ventilů převodovky

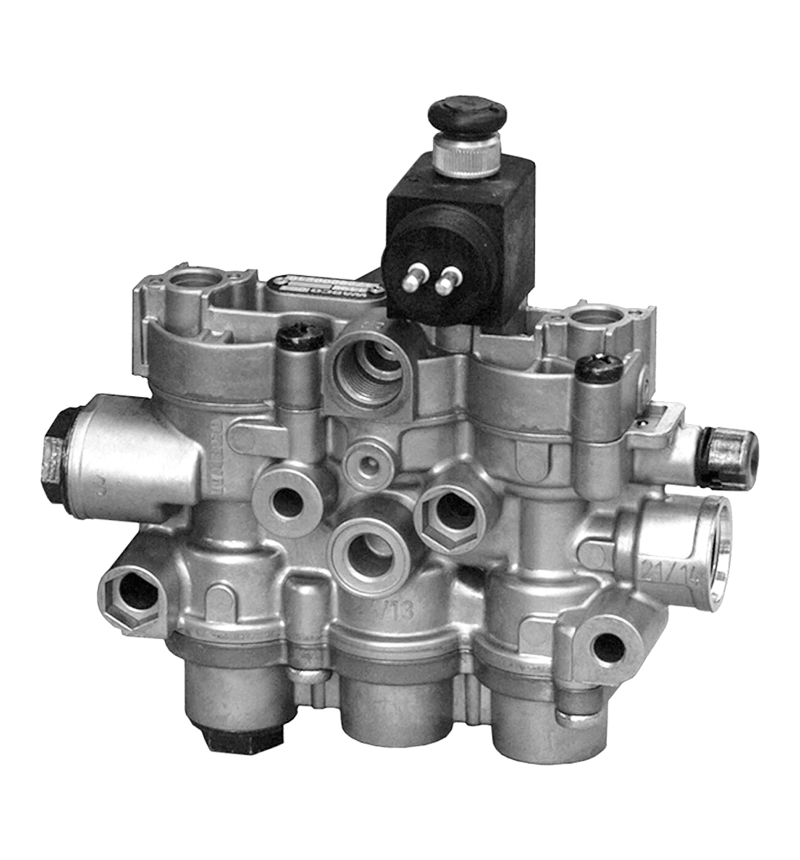

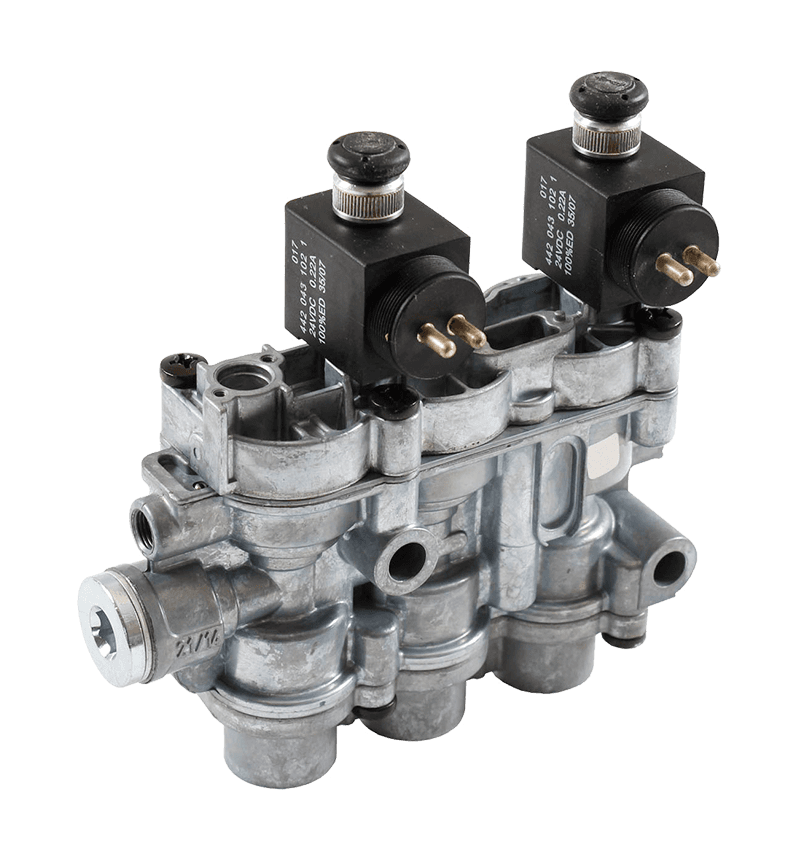

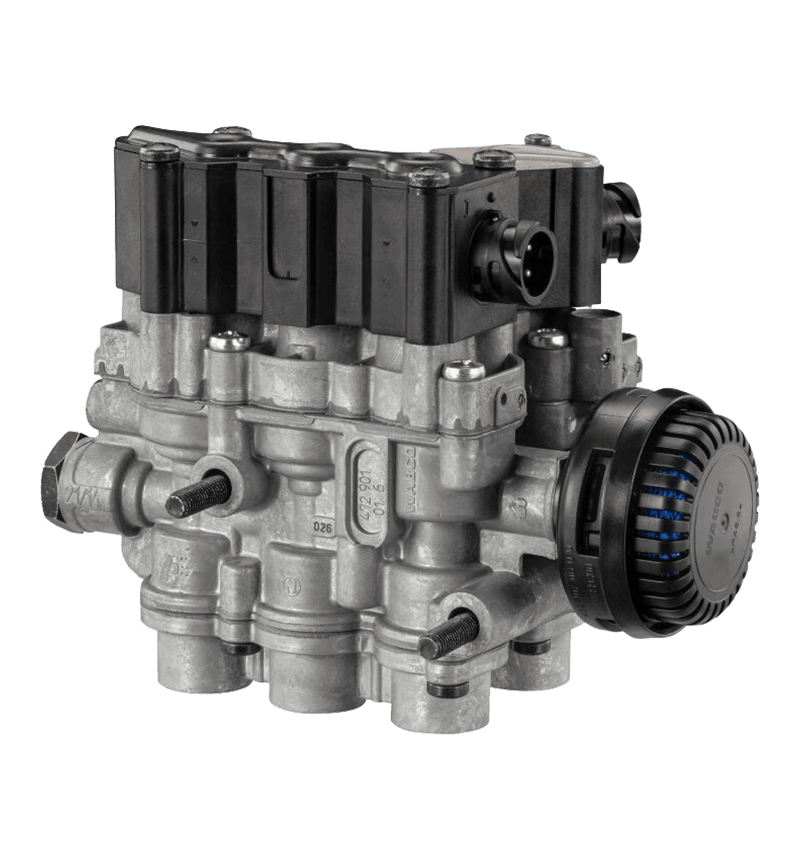

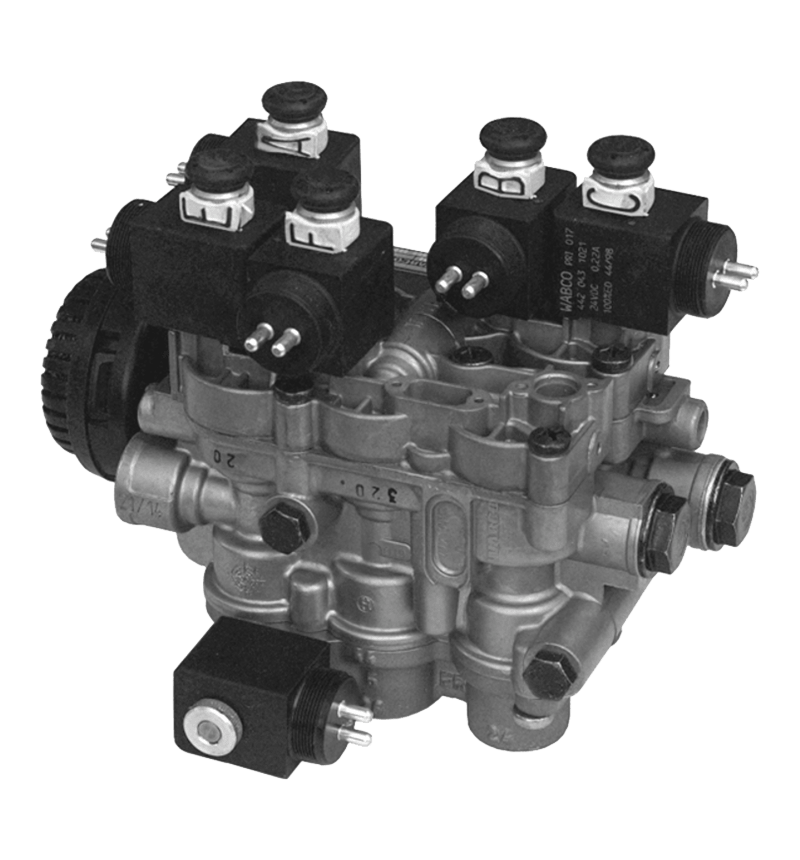

Struktura ventily převodovky typicky zahrnuje tělo ventilu, cívku nebo talíř, těsnicí součásti a ovládací mechanismy, jako jsou pružiny nebo solenoidy. Materiály použité pro tyto součásti jsou vybírány na základě jejich mechanické pevnosti, odolnosti proti opotřebení a odolnosti proti korozi, protože prostředí převodovek často zahrnuje vysoké kolísání tlaku a teploty. K dosažení těsných tolerancí, které zabraňují vnitřním netěsnostem a udržují konzistentní průtokové charakteristiky, je vyžadováno přesné obrábění. V hydraulických převodových systémech jsou vnitřní dráhy ventilu optimalizovány pro minimální turbulence, což zajišťuje účinný pohyb kapaliny i za podmínek proměnlivého zatížení.

Aplikace v průmyslových zařízeních

V průmyslových strojích se převodové ventily běžně vyskytují v systémech, kde je nezbytné přesné řízení pohybu a přenos točivého momentu. Zařízení, jako jsou vysoce výkonné lisy, pohony dopravníků, jeřáby a obráběcí stroje, využívají tyto ventily k regulaci hydraulického tlaku a směru během provozu. Ventily převodovky umožňují konzistentní mazání a zabraňují mechanickému opotřebení zajištěním nepřetržité cirkulace oleje. Pomáhají také řídit nárůst teploty udržováním rovnováhy proudění kapaliny v převodové skříni. Řízený tlakový tok zajišťovaný systémem ventilů zvyšuje energetickou účinnost, snižuje ztráty třením a zajišťuje spolehlivý přívod energie mezi rotující součásti.

Role v hydraulických převodových systémech

Hydraulické převodové systémy do značné míry spoléhají na ventily převodovky pro účinnou přeměnu energie a řízení pohybu. Tyto systémy využívají tlakovou hydraulickou kapalinu k přenosu mechanické energie mezi komponenty, jako jsou čerpadla, motory a válce. Ventily převodovky v tomto kontextu regulují směr kapaliny, řídí ochranu proti přetížení a usnadňují hladké řazení. Ve vysoce přesných systémech se často používají proporcionální a servořízené ventily, které umožňují nastavitelné průtoky podle provozních potřeb. Správný výkon ventilů zajišťuje konzistentní odezvu převodovky, stabilitu při proměnlivém zatížení a snížení vibrací nebo hluku v hydraulickém systému.

Srovnání mezi mechanickými a hydraulickými aplikacemi

Zatímco ventily převodovky slouží k podobným účelům ovládání v mechanických i hydraulických systémech, jejich funkční parametry a konstrukční priority se liší. Mechanické aplikace kladou důraz na účinnost mazání a chlazení, zatímco hydraulické systémy se zaměřují na regulaci tlaku a směrové řízení. Následující tabulka shrnuje hlavní rozdíly mezi těmito dvěma aplikacemi.

| Typ aplikace | Hlavní funkce | Provozní médium | Klíčová úvaha o designu | Typické použití |

| Mechanická převodovka | Mazání a řízení průtoku | Mazací olej | Kontrola teploty a viskozity | Průmyslové převodovky, pohonné systémy |

| Hydraulická převodovka | Regulace tlaku a směru | Hydraulický olej | Přesnost toku a odezva | Hydraulické motory, čerpadla, pohony |

Výběr materiálu pro výrobu ventilů převodovky

Výběr materiálu je zásadní pro zajištění spolehlivosti v náročných pracovních podmínkách. Ventily převodovky jsou běžně vyráběny z vysokopevnostních ocelí, hliníkových slitin nebo mosazi, v závislosti na požadavcích na tlak a teplotu. Nerezová ocel je často vybírána pro svou odolnost proti korozi a mechanickou stabilitu. V hydraulických systémech vystavených korozivním kapalinám nebo vlhkosti se používají speciální povlaky, jako je niklování nebo nitridace, aby se zvýšila trvanlivost povrchu. Těsnicí materiály – typicky fluorokaučuk, PTFE nebo nitril – si musí zachovat elasticitu a těsnost při různých teplotách a tlacích, aby se zabránilo vnitřnímu úniku.

Požadavky na výkon a testovací standardy

Aby byla zajištěna konzistentní kvalita, procházejí ventily převodovky před integrací do zařízení několika testovacími postupy. Patří mezi ně zkoušky těsnosti, kalibrace průtoku, vyhodnocení tlakové odolnosti a posouzení teplotní stability. Mezinárodní normy jako ISO 10770, DIN 24342 a SAE J514 jsou často odkazovány během fází návrhu a ověřování. Řádné testování zaručuje, že ventil funguje efektivně za skutečných pracovních podmínek a zabraňuje snížení výkonu v důsledku únavy nebo deformace materiálu. Funkční spolehlivost při opakovaných cyklech zatížení je zvláště důležitá pro průmyslové aplikace, které běží nepřetržitě.

Tepelná stabilita a kompatibilita s kapalinami

Ventily převodovky si musí zachovat funkčnost i při vystavení vysokým teplotám způsobeným třením a hydraulickým tlakem. Konstrukce zahrnuje tepelně odolné součásti a odpovídající rozmístění pro přizpůsobení se expanzi. V hydraulických systémech je nezbytná kompatibilita s různými typy hydraulických olejů – včetně minerálních, syntetických nebo biologicky odbouratelných kapalin. Výběr správné konstrukce ventilu zajišťuje, že těsnění a vnitřní povrchy zůstanou stabilní bez chemických reakcí nebo bobtnání. Správná kompatibilita kapalin nejen zabraňuje úniku, ale také udržuje konzistentní výkon regulace v širokém rozsahu teplot.

Vliv průtokových charakteristik na účinnost systému

Dynamika proudění ve ventilech převodovky přímo ovlivňuje energetickou účinnost a rychlost odezvy. Dobře navržený ventil minimalizuje omezení průtoku, turbulence a tlakové ztráty. Simulace výpočetní dynamiky tekutin (CFD) se často používá během návrhu k optimalizaci vnitřních geometrií pro laminární proudění. Hladký přechod kapaliny přes ventilové porty umožňuje přesné řízení rychlosti ovládání v hydraulických systémech. U průmyslových převodovek zajišťuje stálá cirkulace oleje účinný odvod tepla a snížení opotřebení. Obě funkce – stabilita toku a úspora energie – jsou životně důležité pro udržení dlouhodobé provozní účinnosti.

Integrace s řídicími systémy

Moderní ventily převodovek jsou často integrovány s elektronickými řídicími systémy, aby bylo dosaženo automatického nastavení tlaku a monitorování v reálném čase. Proporcionální a servoventily reagují na elektrické signály, které mění průtok nebo tlak podle zpětné vazby snímače. To umožňuje adaptivní výkon v různých provozních podmínkách. V průmyslové automatizaci umožňuje integrace se systémy PLC (Programmable Logic Controller) přesnou synchronizaci mezi hydraulickými a mechanickými komponenty. Elektronické monitorování chování ventilu pomáhá včas odhalit potenciální problémy, zlepšuje efektivitu údržby a minimalizuje neplánované prostoje.

Úvahy o údržbě a životnosti

Rutinní kontrola a údržba jsou zásadní pro udržení výkonu ventilů převodovky. Úkoly údržby obvykle zahrnují čištění kanálů ventilů, kontrolu opotřebení těsnění a monitorování vnitřních netěsností. Pravidelná výměna těsnění a maziv pomáhá předcházet poškození třením. V hydraulických systémech může kontaminace oleje vést k zablokování ventilu nebo zadření cívky; proto musí být filtrační systémy řádně udržovány. Plánovaná údržba založená na provozních hodinách spíše než na výskytu poruchy prodlužuje životnost ventilu a zajišťuje spolehlivý výkon během provozního cyklu zařízení.

Bezpečnostní funkce a ochrana proti přetížení

Bezpečnostní mechanismy integrované do ventilů převodovky zabraňují přetlaku, náhlým rázům proudění nebo zpětnému toku kapaliny. Pojistné ventily jsou často instalovány tak, aby automaticky uvolnily přetlak, když jsou překročeny limity systému. Zpětné ventily udržují jednosměrný průtok a chrání citlivé součásti před zpětným tlakem. Ve vysoce výkonných hydraulických převodových systémech umožňují mechanismy bezpečné proti selhání návrat ventilu do neutrální polohy během ztráty výkonu, čímž se zabrání náhlým mechanickým rázům. Tyto bezpečnostní prvky jsou klíčové pro zajištění provozní stability, zejména v systémech manipulujících s velkými břemeny nebo v nepřetržitém provozu.

Přizpůsobivost prostředí a odolnost proti korozi

Průmyslová prostředí často zahrnují vystavení vlhkosti, teplotním výkyvům a chemickým činidlům. Ventily převodovky určené pro takové podmínky vyžadují materiály odolné proti korozi a ochranné nátěry. Povrchy z eloxovaného hliníku, nerezové oceli nebo lakované oceli odolávají korozi a oxidaci. Ve venkovních nebo námořních aplikacích dodatečná těsnící ochrana zabraňuje vnikání vody a kontaminaci částicemi. Přizpůsobivost prostředí zajišťuje, že ventily převodovky si udrží funkční integritu i za náročných podmínek, díky čemuž jsou vhodné pro širokou škálu průmyslových a hydraulických aplikací.

Porovnání typů ventilů používaných v systémech převodovek

V převodovkách a hydraulických převodových systémech se v závislosti na provozních požadavcích používají různé typy ventilů. Níže uvedená tabulka shrnuje několik běžných typů ventilů a jejich primární aplikace.

| Typ ventilu | Funkce | Režim ovládání | Aplikace |

| Přetlakový ventil | Omezuje tlak v systému, aby se zabránilo přetížení | Mechanické nebo hydraulické | Průmyslové hydraulické okruhy |

| Směrový regulační ventil | Řídí směr proudění | Manuální nebo solenoid | Hydraulické systémy řazení |

| Zpětný ventil | Zabraňuje zpětnému toku | Automaticky | Mazání a hydraulický převod |

| Ventil regulace průtoku | Reguluje průtok | Ruční nebo elektronické | Regulace otáček u hydraulických pohonů |

Integrace s moderními hydraulickými pohonnými jednotkami

Ventily převodovky jsou klíčovými součástmi v hydraulických pohonných jednotkách (HPU), které dodávají stlačený olej do pohonů nebo převodových sestav. V integrovaných systémech ventily koordinují distribuci tlaku, řízení teploty a bezpečnost okruhu. Moderní HPU často využívají modulární ventilové bloky, kde je více funkcí kombinováno do jediné sestavy, aby se ušetřilo místo a zlepšila se provozuschopnost. Inteligentní ovládací rozhraní umožňují operátorům sledovat výkon systému, včetně polohy ventilu, průtoku a teploty. Taková integrace zvyšuje přesnost a zjednodušuje složité řídicí úlohy v různých průmyslových provozech.

Inovace a technologický pokrok v konstrukci ventilů

Nedávné pokroky v technologii ventilů se zaměřují na zlepšení doby odezvy, energetické účinnosti a kompatibility s životním prostředím. Lehké konstrukce využívající kompozitní materiály pomáhají snížit celkovou hmotnost systému bez obětování odolnosti. Pokročilé technologie těsnění, jako jsou těsnění s dvojitým břitem a povlaky s nízkým třením, zlepšují zadržování tekutin a minimalizují úniky. Elektromechanické ventily vybavené integrovanými senzory umožňují prediktivní údržbu přenosem provozních dat pro analýzu v reálném čase. Kombinace strojírenství a digitálního monitorování vede k vyšší provozní spolehlivosti a větší přizpůsobivosti v průmyslových i hydraulických převodových systémech.

Vyváženost nákladů a účinnosti při výběru ventilu převodovky

Při výběru ventilů převodovky musí výrobci vyvážit nákladovou efektivitu s výkonem a životností. Vysoce přesné ventily s elektronickým ovládáním mohou mít vyšší počáteční náklady, ale poskytují dlouhodobé úspory díky snížené údržbě a spotřebě energie. Naopak jednodušší mechanické ventily mohou stačit pro systémy s nižšími nároky na výkon. Správné vyhodnocení založené na rozsahu tlaku, typu kapaliny, teplotních podmínkách a požadavcích na odezvu zajišťuje optimální volbu ventilu pro konkrétní aplikace. Níže uvedená tabulka uvádí obecné vztahy mezi cenou a výkonem mezi běžnými konfiguracemi ventilů.

| Typ ventilu | Relativní náklady | Přesnost ovládání | Frekvence údržby |

| Mechanický ventil | Nízká | Základní | Pravidelné |

| Hydraulický ventil s odlehčovací funkcí | Střední | Mírný | Příležitostně |

| Proporcionální ventil | Vysoká | Vysoká | Nízká |

| Servoventil | Velmi vysoká | Velmi vysoká | Nízká |

Závěr o vhodnosti pro průmyslové a hydraulické aplikace

Převodové ventily jsou vhodné jak pro průmyslová zařízení, tak pro hydraulické převodové systémy díky své schopnosti regulovat průtok, řídit tlak a zvyšovat provozní bezpečnost. Jejich přizpůsobivost různým pracovním prostředím v kombinaci s technologickým pokrokem ve vědě o materiálech a elektronickém řízení je činí nepostradatelnými v moderní automatizaci a strojním zařízení. Díky pečlivému návrhu, správnému výběru materiálu a údržbě tyto ventily nadále podporují efektivní a spolehlivý výkon v průmyslových a hydraulických aplikacích po celém světě.